Sur ce thème

- Qu'est-ce que la variation due à des causes communes et la variation due à des causes spéciales ?

- A quoi ressemble la variation due à des causes spéciales sur une carte de contrôle ?

- Utilisation du brainstorming pour étudier une variation due à des causes spéciales

- Ne sur-corrigez pas la variation due aux causes communes dans votre procédé

Qu'est-ce que la variation due à des causes communes et la variation due à des causes spéciales ?

Un certain degré de variation se produit naturellement dans tous les procédés. La variation due à des causes communes correspond à la variation naturelle ou attendue dans un procédé. La variation due à des causes spéciales correspond à une variation inattendue qui produit des occurrences inhabituelles. Il est important d'identifier et de tenter d'éliminer la variation due à des causes spéciales. La présence de points hors contrôle et de schémas non aléatoires dans une carte de contrôle indique une variation due à des causes spéciales.

Exemples de variation due à des causes communes et de variation due à des causes spéciales

| Procédé | Cause commune de variation | Cause spéciale de variation |

|---|---|---|

| Cuisson d'un pain | Le thermostat du four permet à la température d'augmenter ou de diminuer légèrement. | Le changement de la température du four ou l'ouverture de sa porte pendant la cuisson peut provoquer une variation non désirée de la température. |

| Enregistrement des informations de la relation client | Un opérateur expérimenté commet une erreur de temps en temps. | Un nouvel opérateur non formé à sa tâche commet de nombreuses erreurs de saisie de données. |

| Moulage de jouets en plastique par injection | De légères variations dans le plastique du fournisseur aboutissent à des variations mineures dans la résistance du produit d'un lot à l'autre. | Le recours à un autre fournisseur de plastique, moins fiable, affecte immédiatement la résistance et la cohérence du produit final. |

A quoi ressemble la variation due à des causes spéciales sur une carte de contrôle ?

Un procédé est stable s'il ne contient aucune variation due à des causes spéciales ; seule la variation due aux causes communes est présente. Les cartes de contrôle et les cartes d'essais offrent de bonnes illustrations de la stabilité ou de l'instabilité d'un procédé. La stabilité d'un procédé permet d'y apporter des améliorations ou d'évaluer sa capabilité.

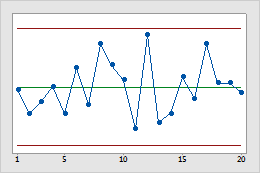

Ce procédé est stable, car les données semblent distribuées aléatoirement et ne contredisent aucun des 8 tests de carte de contrôle.

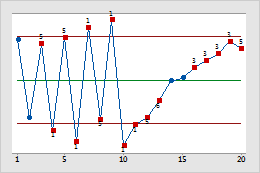

Ce procédé n'est pas stable ; plusieurs tests de carte de contrôle sont contredits.

Utilisation du brainstorming pour étudier une variation due à des causes spéciales

Une bonne façon de commencer l'étude de la variation due à des causes spéciales est de rassembler plusieurs experts du procédé. L'utilisation d'une carte de contrôle encourage les opérateurs de procédé, les ingénieurs en procédé et les contrôleurs qualité à mettre en commun leurs idées pour savoir pourquoi certains échantillons particuliers étaient non maîtrisés. Selon votre procédé, vous pouvez également désirer inclure les fournisseurs à cette réunion.

- Quels échantillons étaient non maîtrisés ?

- A quels tests des causes spéciales les échantillons ont-ils échoué ?

- Que signifie chaque échec à un test ?

- Quelles sont toutes les raisons possibles de l'échec à un test ?

Une méthode courante de brainstorming consiste à se poser des questions sur les motifs d'un échec particulier pour en déterminer la cause racine (méthode des cinq pourquoi). Vous pouvez également utiliser un diagramme des causes et effets (également appelé diagramme d'Ishikawa).

Ne sur-corrigez pas la variation due aux causes communes dans votre procédé

S'il est important d'éviter la variation due aux causes spéciales, la tentative d'éliminer la variation due aux causes communes peut aggraver la situation. Considérons un procédé de cuisson du pain. De légers glissements de température causés par le thermostat du four font partie de la variation due aux causes communes de ce procédé. Si vous tentez de réduire cette variation naturelle en ajustant manuellement le paramètre de température vers le haut et vers le bas, vous augmenterez probablement la variabilité au lieu de la réduire. Cela s'appelle de la sur-correction.