Sur ce thème

Ecart type (global)

L'écart type global est l'écart type de toutes les mesures et une estimation de la variation globale du procédé. Si vos données sont collectées correctement, l'écart type global collecte toutes les sources de variation systémique. Dans ce cas, il représente la variation réelle du procédé constatée par le client dans le temps.

Remarque

Si vous utilisez une transformation de données lorsque vous effectuez l'analyse de capabilité, Minitab calcule également Ecart type (global)*, l'écart type global des données transformées.

Interprétation

Comparez l'écart type à l'intérieur des sous-groupes à l'écart type global. Une différence substantielle entre l'écart type à l'intérieur des sous-groupes et l'écart type global peut indiquer que le procédé n'est pas stable ou que votre procédé possède d'autres sources de variation en plus de la variation à l'intérieur des sous-groupes. Utilisez une carte de contrôle pour vérifier que votre procédé est stable avant d'effectuer une analyse de capabilité.

Minitab utilise l'écart type global pour calculer les indices Pp et Ppk, et d'autres mesures de la capabilité globale de votre procédé.

Pp

- La dispersion de spécification (LSS – LSI)

- La dispersion unilatérale du procédé (variation de 6 σ) en fonction de l'écart type global

Vous devez fournir une limite de spécification inférieure (LSI) et une limite de spécification supérieure (LSS) pour calculer l'indice Pp.

Interprétation

Utilisez Pp pour évaluer la capabilité globale de votre procédé en fonction de la dispersion du procédé. La capabilité globale indique les performances réelles de votre procédé que le client constate au fil du temps.

Pp ne tient pas compte de l'emplacement du procédé et vous indique donc la capabilité globale que votre procédé pourrait atteindre s'il était centré. En règle générale, des valeurs Pp élevées indiquent que le procédé offre une capabilité satisfaisante. Des valeurs Pp faibles indiquent que votre procédé peut nécessiter une amélioration.

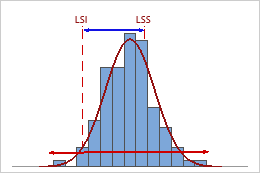

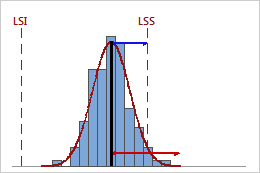

Indice Pp faible

Dans cet exemple, la dispersion de spécification est inférieure à la dispersion globale du procédé. Par conséquent, Pp est faible (0,40) et la capabilité globale du procédé est insuffisante au regard de sa variabilité.

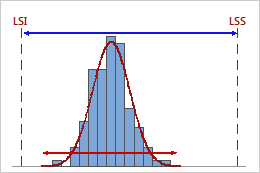

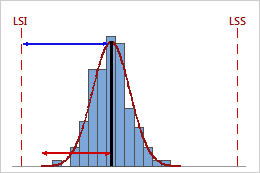

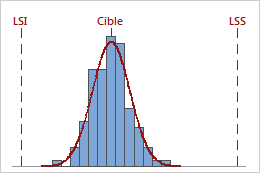

Indice Pp élevé

Dans cet exemple, la dispersion de spécification est largement supérieure à la dispersion globale du procédé. Par conséquent, Pp est élevé (1,80) et la capabilité globale du procédé est bonne au regard de sa variabilité.

-

Comparez Pp à une valeur de référence pour évaluer la capabilité globale de votre procédé. De nombreux secteurs industriels utilisent une valeur référence de 1,33. Si Pp est inférieur à votre référence, réfléchissez à des moyens d'améliorer votre procédé en réduisant sa variation.

-

Comparez Pp et Ppk. Si les valeurs de Pp et de Ppk sont à peu près égales, le procédé est centré entre les limites de spécification. Si Pp et Ppk sont différents, le procédé n'est pas centré.

Attention

Pp = 2,27

Pp = 2,27

Pour une analyse complète et exacte, utilisez des graphiques en combinaison avec d'autres indices de capabilité (tels que Ppk) pour tirer des conclusions significatives de vos données.

Ppk

- La distance entre la moyenne du procédé et la limite de spécification la plus proche (LSS ou LSI)

- La dispersion unilatérale du procédé (variation de 3 σ), déterminée à partir de sa variation globale

Interprétation

Utilisez Ppk pour évaluer la capabilité globale de votre procédé en fonction de l'emplacement et de la dispersion du procédé. La capabilité globale indique les performances réelles de votre procédé que le client constate au fil du temps.

En règle générale, des valeurs Ppk élevées indiquent que le procédé offre une capabilité satisfaisante. Des valeurs Ppk faibles indiquent que votre procédé peut nécessiter une amélioration.

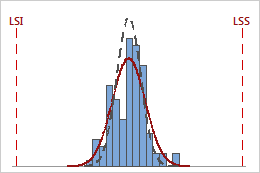

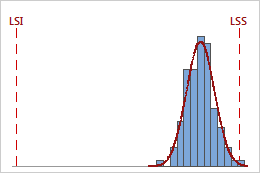

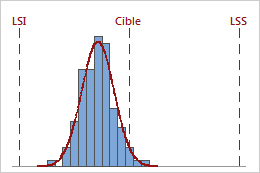

Indice Ppk faible

Dans cet exemple, la distance entre la moyenne du procédé et la limite de spécification la plus proche (LSS) est inférieure à la dispersion unilatérale du procédé. Par conséquent, Ppk est faible (0,66) et la capabilité globale du procédé est insuffisante.

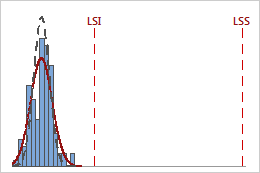

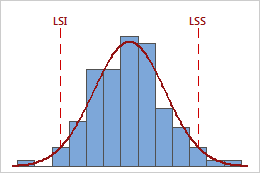

Indice Ppk élevé

Dans cet exemple, la distance entre la moyenne du procédé et la limite de spécification la plus proche (LSI) est supérieure à la dispersion unilatérale du procédé. Par conséquent, Ppk est élevé (1,68) et la capabilité globale du procédé est bonne.

-

Comparez Ppk à une valeur de référence représentant la valeur minimale acceptable pour votre procédé. De nombreux secteurs industriels utilisent une valeur référence de 1,33. Si Ppk est inférieur à votre référence, réfléchissez à des moyens d'améliorer votre procédé.

-

Comparez Pp et Ppk. Si les valeurs de Pp et de Ppk sont à peu près égales, le procédé est centré entre les limites de spécification. Si Pp et Ppk sont différents, le procédé n'est pas centré.

-

Comparez Ppk et Cpk. Lorsqu'un procédé est maîtrisé, Ppk et Cpk sont à peu près égaux. La différence entre les indices Ppk et Cpk représente l'amélioration de la capabilité à laquelle vous pouvez vous attendre si les décalages et les glissements du procédé sont éliminés.

Attention

L'indice Ppk représente uniquement un côté de la courbe du procédé et ne mesure aucunement ses performances de l'autre côté de la courbe.

Par exemple, les graphiques suivants illustrent deux procédés ayant des valeurs Ppk identiques. Toutefois, un procédé enfreint les deux limites de spécification, tandis que l'autre n'enfreint que la limite de spécification supérieure.

Ppk = min {PPI = 4,01, PPS = 0,64} = 0,64

Ppk = PPI = PPS = 0,64

Si votre procédé produit des pièces non conformes qui se situent des deux côtés des limites de spécification, vous pouvez envisager d'utiliser d'autres indices, comme la valeur Z.référence, pour en évaluer la capabilité de façon plus complète.

Cpm

L'indice Cpm est une mesure de la capabilité globale du procédé. Il compare la dispersion de spécification à la dispersion des données du procédé, en prenant en considération l'écart des données par rapport à la valeur cible.

Vous devez indiquer une valeur cible pour que Minitab puisse calculer l'indice Cpm.

Interprétation

Utilisez Cpm pour évaluer la capabilité globale de votre procédé par rapport à la dispersion de spécification et à la cible. La capabilité globale indique les performances réelles de votre procédé que le client constate au fil du temps.

En règle générale, des valeurs Cpm élevées indiquent que le procédé offre une capabilité satisfaisante. Des valeurs faibles indiquent que votre procédé peut nécessiter une amélioration..

Indice Cpm élevé

Dans cet exemple, les données sont ciblées et se situent à l'intérieur des limites de spécification. Par conséquent, Cpm est élevé (1,60).

Indice Cpm faible

Dans cet exemple, les données se situent à l'intérieur des limites de spécification, mais le procédé est en dehors de la cible. Par conséquent, Cpm est faible (1,03).

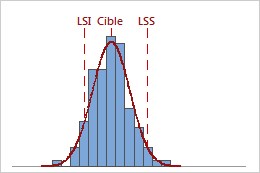

Indice Cpm faible

Dans cet exemple, le procédé est ciblé, mais toutes les données ne se situent pas à l'intérieur des limites de spécification. Par conséquent, Cpm est faible (0,48).

Vous pouvez comparer Cpm à d'autres valeurs pour obtenir de plus amples informations sur la capabilité de votre procédé.

-

Comparez Cpm à une valeur de référence pour évaluer la capabilité globale de votre procédé. De nombreux secteurs industriels utilisent une valeur référence de 1,33. Si Cpm est inférieur à votre référence, réfléchissez à des moyens d'améliorer votre procédé, par exemple en réduisant sa variation ou en décalant son emplacement.

-

Comparez Ppk et Cpm. Si le procédé est centré sur la cible, les valeurs Ppk et Cpm sont à peu près égales.

PPM Total pour les performances globales attendues

Interprétation

Utilisez le total de PPM pour les performances globales attendues pour estimer le nombre d'éléments non conformes, exprimé en pièces par million, que vous pouvez vous attendre à trouver en dehors des limites de spécification en fonction de la variation globale de votre procédé. Les valeurs de performances globales indiquent les performances réelles du procédé que le client constate au fil du temps.

Des valeurs de total de PPM faibles indiquent une capabilité supérieure du procédé. Dans l'idéal, un nombre réduit ou nul de pièces présente des mesures en dehors des limites de spécification.

| PPM | Pourcentage de pièces non conformes | Pourcentage de pièces conformes |

|---|---|---|

| 66807 | 6,6807% | 93,3193% |

| 6210 | 0,621% | 99,379% |

| 233 | 0,0233% | 99,9767% |

| 3,4 | 0,00034% | 99,99966% |

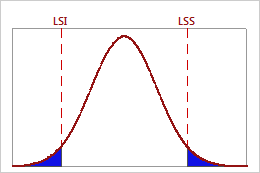

Z.référence pour la capabilité globale

Z.référence (global) représente le percentile d'une loi de distribution normale standard qui traduit la probabilité estimée de défauts dans le procédé en une probabilité au niveau du côté supérieur. Cette valeur est calculée à partir des performances globales du procédé, à l'aide de l'écart type global.

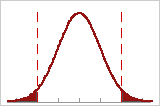

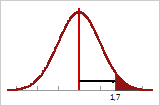

Les défauts du procédé se situent des deux côtés des limites de spécification. Les écarts types globaux sont indiqués par des repères.

Si vous placez tous les défauts sur le côté droit de la distribution, puis mesurez le nombre d'écarts types globaux entre le centre (ligne verticale) et le point qui définit le nombre total de défauts, vous obtenez la valeur de Z.référence (global).

Remarque

Pour afficher les mesures de Z.référence, vous devez cliquer sur Options et sélectionner les valeurs de Z de référence au lieu des statistiques de capabilité comme résultats par défaut lorsque vous réalisez l'analyse de capabilité.

Interprétation

Utilisez Z.référence (global) pour évaluer la capabilité sigma globale de votre procédé.

En règle générale, des valeurs de Z.référence élevées indiquent que le procédé offre une capabilité satisfaisante. Des valeurs de Z.référence faibles indiquent que votre procédé peut nécessiter une amélioration. Si possible, comparez Z.référence à une valeur de référence fondée sur les normes du secteur ou sur votre connaissance du procédé. Si la valeur de Z.référence est inférieure à votre référence, réfléchissez à des moyens d'améliorer votre procédé.

Comparez les valeurs de Z.référence (à l'intérieur) et Z.référence (global). Lorsqu'un procédé est maîtrisé, les valeurs de Z.référence (à l'intérieur) et Z.référence (global) sont à peu près égales. La différence entre les deux valeurs représente l'amélioration de la capabilité du procédé à laquelle vous pouvez vous attendre si le procédé était maîtrisé. Z.référence (global) est parfois appelé Z.référence à long terme (LT).