Sur ce thème

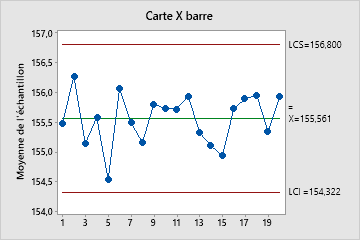

Carte X barre

La carte X barre représente la moyenne des mesures à l'intérieur de chaque sous-groupe. La ligne centrale est la moyenne de toutes les moyennes des sous-groupes. Les limites de contrôle, qui sont tracées à une distance de 3 écarts types au-dessus et au-dessous de la ligne centrale, présentent la variation attendue dans les moyennes des sous-groupes.

Minitab affiche une carte X barre lorsque l'effectif de sous-groupe est supérieur à 1.

Interprétation

Utilisez une carte X barre pour surveiller la moyenne d'un procédé et déterminer s'il est suffisamment stable pour l'exécution d'une analyse de capabilité.

Dans ces résultats, les points varient aléatoirement autour de la ligne centrale et se situent à l'intérieur des limites de contrôle. Ces cartes ne présentent ni tendance ni schéma. Le centre du procédé est suffisamment stable pour l'exécution d'une analyse de capabilité.

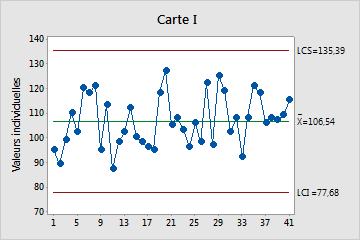

Carte I

La carte I permet de représenter des observations individuelles. La ligne centrale est une estimation de la moyenne du procédé. Les limites de contrôle, qui sont tracées à une distance de 3 écarts types au-dessus et au-dessous de la ligne centrale, présentent la variation attendue dans les valeurs échantillons individuelles.

Minitab affiche une carte I lorsque l'effectif des sous-groupes est de 1.

Interprétation

Utilisez une carte I pour déterminer si les mesures individuelles sont maîtrisées et si le procédé est suffisamment stable pour l'exécution d'une analyse de capabilité.

Les points rouges indiquent les observations qui ont échoué à au moins un test des causes spéciales et sont hors contrôle. Les points hors contrôle indiquent que le procédé n'est peut-être pas stable et que les résultats d'une analyse de capabilité ne sont peut-être pas fiables. Vous devez identifier la cause des points hors contrôle et éliminer la variation due à des causes spéciales avant d'analyser la capabilité du procédé.

Dans cette carte, les points varient aléatoirement autour de la ligne centrale et se situent à l'intérieur des limites de contrôle. Ces cartes ne présentent ni tendance ni schéma. Le centre du procédé est suffisamment stable pour l'exécution d'une analyse de capabilité.

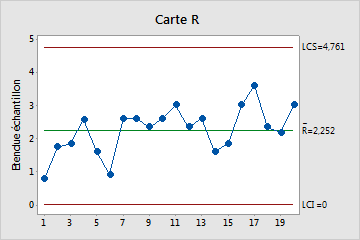

Carte R

La carte R permet de représenter les étendues des sous-groupes. Si l'effectif de sous-groupe est constant, la ligne centrale représente la moyenne de toutes les étendues de sous-groupes. Si les effectifs des sous-groupes diffèrent, la valeur de la ligne centrale dépend de l'effectif des sous-groupes, car les sous-groupes les plus grands ont tendance à avoir des étendues plus grandes. Les limites de contrôle, qui sont tracées à une distance de 3 écarts types au-dessus et au-dessous de la ligne centrale, présentent la variation attendue dans les étendues des sous-groupes.

Minitab affiche une carte R pour surveiller la variation si votre effectif de sous-groupe est supérieur à 2 mais inférieur à 9.

Interprétation

Utilisez une carte R pour surveiller la variation d'un procédé et déterminer s'il est suffisamment stable pour l'exécution d'une analyse de capabilité. La carte R indique si la variation de sous-groupe à sous-groupe est maîtrisée.

Dans ces résultats, les points varient aléatoirement autour de la ligne centrale et se situent à l'intérieur des limites de contrôle. Ces cartes ne présentent ni tendance ni schéma. La variation du procédé est suffisamment stable pour l'exécution d'une analyse de capabilité.

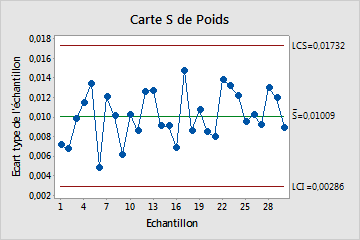

Carte S

La carte S représente les écarts types des sous-groupes. La ligne centrale représente la moyenne de tous les écarts types des sous-groupes. Les limites de contrôle, qui sont tracées à une distance de 3 écarts types au-dessus et au-dessous de la ligne centrale, présentent la variation attendue dans les écarts types des sous-groupes.

Minitab affiche une carte S pour surveiller la variation si votre effectif de sous-groupe est supérieur ou égal à 9.

Interprétation

Utilisez une carte S pour surveiller la variation (écart type) de votre procédé et déterminer s'il est suffisamment stable pour l'exécution d'une analyse de capabilité. La carte S indique si la variation de sous-groupe à sous-groupe est maîtrisée.

Dans ces résultats, les points varient aléatoirement autour de la ligne centrale et se situent à l'intérieur des limites de contrôle. Ces cartes ne présentent ni tendance ni schéma. La variation du procédé est suffisamment stable pour l'exécution d'une analyse de capabilité.

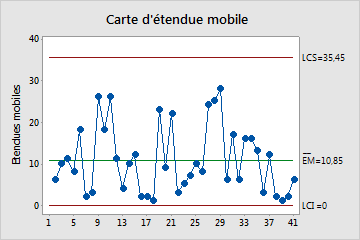

Carte d'étendue mobile (EM)

La carte EM représente les étendues mobiles d'observations consécutives. La ligne centrale est la moyenne de toutes les étendues mobiles. Les limites de contrôle, qui sont tracées à une distance de 3 écarts types au-dessus et au-dessous de la ligne centrale, présentent la variation attendue dans les étendues mobiles.

Minitab affiche une carte EM si l'effectif des sous-groupes est de 1.

Interprétation

Utilisez une carte EM pour surveiller la variation (étendue mobile) de votre procédé et déterminer s'il est suffisamment stable pour l'exécution d'une analyse de capabilité. La carte EM indique si la variation d'une observation à une autre est maîtrisée.

Les points rouges indiquent les observations qui ont échoué à au moins un test des causes spéciales et sont hors contrôle. Les points hors contrôle indiquent que le procédé n'est peut-être pas stable et que les résultats d'une analyse de capabilité ne sont peut-être pas fiables. Vous devez identifier la cause des points hors contrôle et éliminer la variation due à des causes spéciales avant d'analyser la capabilité du procédé.

Dans ces résultats, les points varient aléatoirement autour de la ligne centrale et se situent à l'intérieur des limites de contrôle. Ces cartes ne présentent ni tendance ni schéma. La variation du procédé est suffisamment stable pour l'exécution d'une analyse de capabilité.

Tests des causes spéciales

Les tests des causes spéciales déterminent si les points tracés sur chaque carte de contrôle sont distribués aléatoirement à l'intérieur des limites de contrôle.

Interprétation

Utilisez les tests des causes spéciales pour identifier les observations que vous pouvez avoir besoin d'examiner et pour identifier des schémas et tendances spécifiques dans vos données. Chaque test des causes spéciales détecte un schéma ou une tendance spécifique dans vos données, ce qui révèle un aspect différent de l'instabilité du procédé.

- Un point à plus de 3 écarts types de la ligne centrale

- Le test 1 indique les sous-groupes qui sont anormaux par rapport à d'autres. Le

test 1 est universellement reconnu comme nécessaire pour la détection de

situations non maîtrisées. Si vous souhaitez également détecter de

petits décalages dans le procédé, vous pouvez utiliser le test 2 en

supplément du test 1 pour créer une carte de contrôle plus sensible.

- Neuf points consécutifs du même côté de la ligne centrale

- Le test 2 identifie les décalages dans le centrage ou la variation du procédé. Si vous

souhaitez également détecter de petits décalages dans le procédé, vous

pouvez utiliser le test 2 en supplément du test 1 pour créer une carte

de contrôle plus sensible.

- Six points consécutifs, tous croissants ou tous décroissants

- Le test 3 détecte les tendances. Ce test recherche une longue série de points

consécutifs dont la valeur augmente ou diminue de façon constante.

- Quatorze points consécutifs, croissants et décroissants en alternance

- Le test 4 détecte la variation systématique. Un point échouant au test 4 peut indiquer

que le modèle de variation est prévisible, alors que la variation doit

être aléatoire.

- Deux points sur trois à plus de 2 écarts types de la ligne centrale (côté identique)

- Le test 5 détecte les petits décalages dans le procédé.

- Quatre points sur cinq à plus de 1 écart type de la ligne centrale (côté identique)

- Le test 6 détecte les petits décalages dans le procédé.

- 15 points consécutifs dans 1 écart type de la ligne centrale (des 2 côtés)

- Le test 7 détecte un schéma de variation qui est parfois confondu avec une indication

que le processus est maîtrisé. Ce test détecte les limites de contrôle

trop larges. En général, ces limites de contrôle trop larges sont dues à

des données stratifiées, en raison d'une source de variation

systématique dans chaque sous-groupe.

- 8 points consécutifs à plus de 1 écart type de la ligne centrale (des 2 côtés)

- Le test 8 détecte un schéma de mélange. Dans un schéma de mélange, les points tendent à

s'écarter de la ligne centrale pour se grouper près des limites de

contrôle.

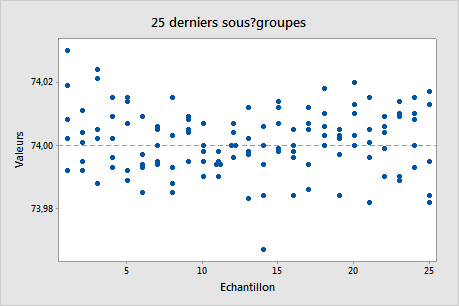

Diagramme des 25 derniers sous-groupes

Le diagramme des 25 derniers sous-groupes affiche les points de données de chacun des 25 derniers sous-groupes et affiche une ligne correspondant à la moyenne du procédé global.

Interprétation

Utilisez le diagramme des 25 derniers sous-groupes pour évaluer si la distribution des observations à l'intérieur des sous-groupes répond aux exigences de votre analyse de capabilité.

- Un sous-groupe contenant des valeurs aberrantes

- Des données non réparties symétriquement autour de la moyenne du procédé

- Des variations de distribution dans les sous-groupes

Si le diagramme présente des signes de problèmes ou de variations dans les sous-groupes, les résultats de capabilité peuvent ne pas être valides. Examinez votre procédé pour déterminer la raison pour laquelle les valeurs de données ne sont pas distribuées de façon aléatoire dans les sous-groupes.

Dans ce diagramme, les points sont répartis de façon aléatoire et symétrique autour de la moyenne du procédé.

Remarque

Si l'effectif de sous-groupe est de 1, Minitab affiche un diagramme des 25 dernières observations, qui est interprété de la même façon.

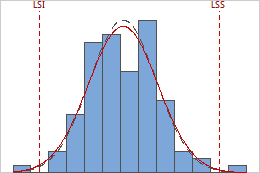

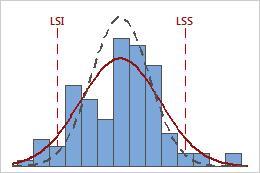

Histogramme des capabilités

L'histogramme des capabilités présente la distribution de vos données échantillons. Chaque barre de l'histogramme représente la fréquence des données dans un intervalle.

Les courbes à l'intérieur et globale de l'histogramme sont des courbes de distribution normale générées à l'aide de la moyenne de procédé et de différentes estimations de la variation du procédé. La courbe "à l'intérieur" en pointillés utilise l'écart type à l'intérieur des sous-groupes. La courbe globale pleine utilise l'écart type global.

Les courbes à l'intérieur et globale de l'histogramme sont des courbes de distribution normale générées à l'aide de la moyenne de procédé et de différentes estimations de la variation du procédé. La courbe "à l'intérieur" en pointillés utilise l'écart type à l'intérieur des sous-groupes. La courbe globale pleine utilise l'écart type global. Interprétation

Utilisez l'histogramme des capabilités pour visualiser vos données échantillons par rapport à l'ajustement de la loi de distribution et aux limites de spécification.

Pour évaluer visuellement l'ajustement de la loi de distribution, comparez les barres de l'histogramme à la ligne courbe. La forme des données de l'histogramme doit correspondre approximativement à la courbe. Pour vous assurer que les données suivent la loi, utilisez les résultats du diagramme de probabilité.

Dans ces résultats, les données du procédé semblent correctement centrées entre les limites de spécification. Toutefois, la dispersion du procédé est supérieure à la dispersion de spécification, ce qui suggère une faible capabilité. Bien que la plupart des données se trouvent dans les limites de spécification, il existe des éléments non conformes en dessous de la limite de spécification inférieure (LSI) et au-dessus de la limite de spécification supérieure (LSS).

Remarque

Pour déterminer le nombre d'éléments non conformes dans votre procédé, utilisez le résultat PPM global.

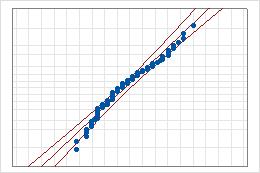

Diagramme de probabilité normale

- Ligne centrale

- Percentile attendu de la loi, en fonction des estimations des paramètres par le maximum de vraisemblance.

- Bornes de confiance

- La ligne courbe de gauche indique les bornes inférieures des intervalles de confiance pour les percentiles. La ligne courbe de droite indique les bornes supérieures des intervalles de confiance pour les percentiles.

- Statistique du test d'Anderson-Darling et valeur de p

- Résultats d'un test permettant de déterminer si vos données suivent la loi.

Interprétation

Utilisez le diagramme de probabilité normale pour évaluer l'exigence selon laquelle vos données suivent une distribution normale.

Si la loi normale est un bon ajustement pour les données, les points forment une ligne à peu près droite le long de la droite d'ajustement située entre les bornes de confiance. Des écarts par rapport à cette ligne droite indiquent des écarts par rapport à la normalité. Si la valeur de p est supérieure à 0,05, vous pouvez supposer que les données suivent la loi normale. Vous pouvez évaluer la capabilité de votre procédé à l'aide d'une loi normale.

Si la valeur de p est inférieure à 0,05, vos données ne sont pas normales et les résultats de l'analyse de capabilité peuvent être inexacts. Utilisez la commande Identification de loi individuelle pour déterminer si vous devez transformer les données ou ajuster une loi non normale pour effectuer l'analyse de capabilité.

Graphique des capabilités

Le graphique des capabilités est situé dans le coin inférieur droit du rapport Capability Sixpack - Normale.

Le graphique des capabilités se compose de trois intervalles :

- L'intervalle à l'intérieur représente la tolérance potentielle d'un procédé et se calcule en multipliant par six l'écart type à l'intérieur des sous-groupes.

- L'intervalle global représente la tolérance réelle du procédé et se calcule en multipliant par six l'écart type global.

- L'intervalle de spécifications est l'intervalle entre les limites de spécification inférieure et supérieure (LSI et LSS).

Le centre du procédé est indiqué par le repère à l'intérieur des intervalles de dispersion Global et A l'intérieur du procédé. La cible, le cas échéant, est indiquée par le repère situé à l'intérieur de la dispersion de spécification (Specs).

Interprétation

Utilisez le graphique des capabilités pour évaluer visuellement la capabilité de votre procédé.

Pour évaluer la capabilité potentielle de votre procédé, comparez la dispersion à l'intérieur du procédé à la dispersion de spécification. Pour évaluer la capabilité globale de votre procédé, comparez la dispersion globale du procédé à la dispersion de spécification. Si la dispersion du procédé est supérieure à la dispersion de spécification, des améliorations doivent être apportées au procédé.

Comparez le centre du procédé à la cible, le cas échéant. Si le procédé est centré (sur la cible), les marqueurs de repères centraux correspondant aux spécifications et à la dispersion du procédé sont alignés à la verticale. Si le procédé n'est pas centré, examinez-en les motifs.

Si la dispersion à l'intérieur du procédé et la dispersion globale du procédé diffèrent sensiblement, votre procédé peut ne pas être stable. Vérifiez les cartes de contrôle pour vous assurer que votre procédé est maîtrisé.