Sur ce thème

Etape 1 : rechercher les problèmes dans les données

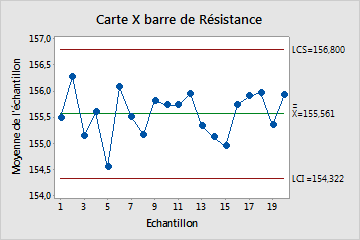

Votre procédé doit être stable et les données de procédé doivent suivre la loi de distribution non normale que vous avez sélectionnée pour l'analyse. Les cartes de contrôle et le diagramme de loi de probabilité vous permettent de déterminer si ces exigences sont remplies.

Déterminer si votre procédé est stable

Les cartes de contrôle permettent de contrôler la stabilité d'un procédé en repérant les points hors contrôle, ainsi que les schémas et tendances dans les données.

Les points rouges indiquent les sous-groupes qui ont échoué à au moins un test des causes spéciales et sont hors contrôle. Les points hors contrôle indiquent que le procédé n'est peut-être pas stable et que les résultats d'une analyse de capabilité ne sont peut-être pas fiables. Vous devez identifier la cause des points hors contrôle et éliminer la variation due à des causes spéciales avant d'analyser la capabilité du procédé.

Sur ces deux cartes, les points fluctuent de manière aléatoire autour de la ligne centrale et se situent dans les limites de contrôle. Ces cartes ne présentent ni tendance ni schéma. Le procédé est stable dans les 20 sous-groupes.

Remarque

Le type de carte de contrôle que Minitab affiche dépend de l'effectif des sous-groupes dans vos données :

- Si l'effectif des sous-groupes est de 1, Minitab affiche une carte I avec une carte EM.

- Si l'effectif des sous-groupes est supérieur à 1, Minitab affiche une carte X barre avec une carte R (lorsque l'effectif des sous-groupes est compris entre 2 et 8) ou une carte S (lorsque l'effectif des sous-groupes est supérieur ou égal à 9).

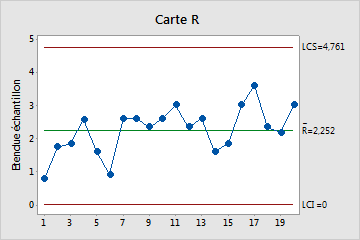

Evaluer l'ajustement de la loi de distribution non normale

Utilisez le diagramme de probabilité pour évaluer l'ajustement de la loi non normale utilisée pour l'analyse.

Si la loi est un bon ajustement pour les données, les points doivent former une ligne à peu près droite. Des écarts par rapport à la ligne droite indiquent que l'ajustement est inacceptable. Si la valeur de p est supérieure à 0,05, vous pouvez supposer que les données suivent la loi non normale utilisée dans l'analyse.

Si la valeur de p est inférieure à 0,05, vos données ne suivent pas la loi sélectionnée et les résultats de l'analyse de capabilité peuvent être inexacts. Utilisez la commande Identification de loi individuelle pour déterminer quelle loi non normale ou transformation des données est plus efficace pour vos données.

Résultat principal : valeur de p

Dans ce diagramme, les points tombent à peu près en ligne droite le long de la droite d'ajustement (centrale). La valeur de p est supérieure à 0,05, donc il n'existe pas suffisamment de preuves que les données ne suivent pas la loi non normale sélectionnée (Weibull). Ces données peuvent être évaluées à l'aide de l'analyse de capabilité non normale avec la loi de Weibull.

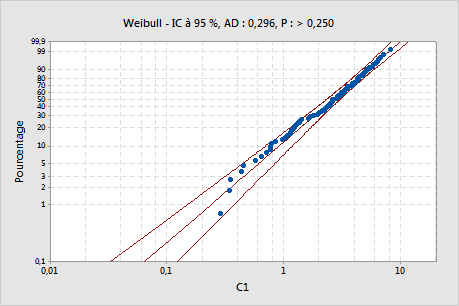

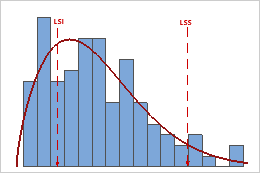

Etape 2 : Examiner les performances observées du procédé

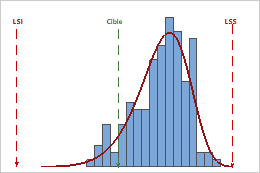

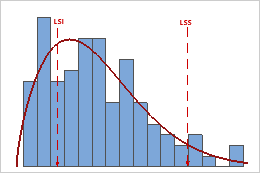

Utilisez l'histogramme des capabilités pour examiner visuellement les observations d'échantillons par rapport aux exigences du procédé.

Examiner la dispersion du procédé

Examinez visuellement les données de l'histogramme par rapport aux limites de spécification supérieure et inférieure. Dans l'idéal, la dispersion des données est plus étroite que la dispersion de spécification, et toutes les données se trouvent dans les limites de spécification. Les données qui se trouvent en dehors des limites de spécification représentent des éléments non conformes.

Dans cet histogramme, la dispersion du procédé est supérieure à la dispersion de spécification, ce qui suggère une faible capabilité. Bien que la plupart des données se trouvent dans les limites de spécification, il existe de nombreux éléments non conformes en dessous de la limite de spécification inférieure (LSI) et au-dessus de la limite de spécification supérieure (LSS).

Remarque

Pour déterminer le nombre réel d'éléments non conformes dans votre procédé, utilisez les résultats de PPM. Pour plus d'informations, reportez-vous à la rubrique Statistiques de capabilité pour la fonction Analyse Capability Sixpack non normale et cliquez sur "PPM Total pour performances globales attendues".

Evaluer l'emplacement du procédé

Déterminez si le procédé est centré entre les limites de spécification ou sur la valeur cible, le cas échéant. Le pic de la courbe de distribution indique l'emplacement de la plupart des données.

Dans cet histogramme, bien que les observations d'échantillons se situent dans les limites de spécification, le pic de la courbe de distribution n'est pas sur la cible. La plupart des données dépassent la valeur cible et sont proches de la limite de spécification supérieure.

Etape 3 : Evaluer la capabilité du procédé

Utilisez Ppk pour évaluer la capabilité globale de votre procédé en fonction de l'emplacement et de la dispersion du procédé. La capabilité globale indique les performances réelles de votre procédé que le client constate au fil du temps.

En règle générale, des valeurs Ppk élevées indiquent que le procédé offre une capabilité satisfaisante. Des valeurs Ppk faibles indiquent que votre procédé peut nécessiter une amélioration.

Comparez Ppk à une valeur de référence représentant la valeur minimale acceptable pour votre procédé. De nombreux secteurs industriels utilisent une valeur référence de 1,33. Si Ppk est inférieur à votre référence, réfléchissez à des moyens d'améliorer votre procédé.

Résultat principal : Ppk

Pour ces données de procédé, Ppk = 0,44. Etant donné que l'indice Ppk est inférieur à 1,33, la capabilité globale du procédé ne répond pas aux exigences. Vous devez prendre des mesures pour améliorer le procédé.

Important

L'indice Ppk mesure la capabilité du procédé uniquement par rapport à la limite de spécification la plus proche de la moyenne du procédé. Il représente donc uniquement un côté de la courbe du procédé et ne mesure aucunement ses performances de l'autre côté de la courbe. Si votre procédé contient des éléments non conformes qui se situent en dehors des limites de spécification, utilisez d'autres indices de capabilité pour évaluer de façon plus complète les performances du procédé.