Sur ce thème

Etape 1 : Rechercher les problèmes dans les données

Valeur aberrante

Etape 2 : Examiner les performances observées de votre procédé

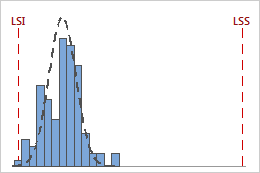

Utilisez l'histogramme des capabilités pour comparer les observations d'échantillons aux exigences du procédé.

Examiner la dispersion du procédé

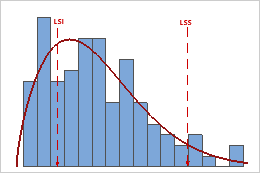

Examinez visuellement les données de l'histogramme par rapport aux limites de spécification supérieure et inférieure.Dans l'idéal, la dispersion des données est plus étroite que la dispersion de spécification, et toutes les données se trouvent dans les limites de spécification.Les données qui se trouvent en dehors des limites de spécification représentent des éléments non conformes.

Dans cet histogramme, la dispersion du procédé est plus importante que la dispersion de spécification, ce qui suggère une faible capabilité. Bien que la plupart des données se trouvent dans les limites de spécification, il existe de nombreux éléments non conformes en dessous de la limite de spécification inférieure (LSI) ou au-dessus de la limite de spécification supérieure (LSS).

Remarque

Pour déterminer le nombre réel de pièces non conformes dans votre procédé, utilisez les résultats de PPM < LSI, PPM > LSS et PPM Total. Pour plus d'informations, reportez-vous à la rubrique Toutes les statistiques et tous les graphiques.

Evaluer l'emplacement du procédé

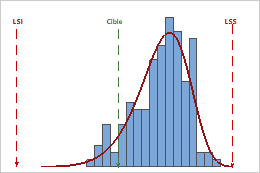

Déterminez si le procédé est centré entre les limites de spécification ou sur la valeur cible, le cas échéant. Le pic de la courbe de distribution indique l'emplacement de la plupart des données.

Dans cet histogramme, bien que les observations d'échantillons se situent dans les limites de spécification, le pic de la courbe de distribution n'est pas sur la cible. La plupart des données dépassent la valeur cible et sont proches de la limite de spécification supérieure.

Etape 3 : Evaluer la capabilité du procédé

Pour une analyse paramétrique, utilisez Ppk pour évaluer la capabilité globale de votre processus en fonction de l’emplacement du processus et de l’écart du processus. Pour une analyse non paramétrique, utilisez Cnpk pour évaluer la capabilité globale. La capabilité globale indique les performances réelles de votre procédé que le client constate au fil du temps.

En général, des valeurs plus élevées de l’une ou l’autre statistique indiquent un processus plus performant. Des valeurs faibles indiquent que votre procédé peut nécessiter une amélioration..

Comparez les statistiques qui mesurent la capabilité globale à une valeur de référence qui représente la valeur minimale acceptable pour votre processus. De nombreux secteurs industriels utilisent une valeur référence de 1,33. Si la statistique est inférieure à votre point de référence, envisagez des moyens d’améliorer votre processus.

Principal résultat : Ppk

Pour ces données de procédé, Ppk = 0,25. Etant donné que l'indice Ppk est inférieur à 1,33, la capabilité globale du procédé ne répond pas aux exigences.

Évaluer la capabilité potentielle des données qui suivent une distribution normale

Vous pouvez évaluer la capabilité potentielle des données normales ou des données qui suivent une distribution normale après transformation. Utilisez Cpk pour évaluer la capabilité potentielle de votre procédé en fonction de l'emplacement et de la dispersion du procédé. La capabilité potentielle indique la capabilité pouvant être obtenue si les décalages et les glissements du procédé sont éliminés.

En règle générale, des valeurs Cpk élevées indiquent que le procédé offre une capabilité satisfaisante. Des valeurs Cpk faibles indiquent que votre procédé peut nécessiter une amélioration.

-

Comparez Cpk à une valeur de référence représentant la valeur minimale acceptable pour votre procédé. De nombreux secteurs industriels utilisent une valeur référence de 1,33. Si Cpk est inférieur à votre référence, réfléchissez à des moyens d'améliorer votre procédé, par exemple en réduisant sa variation ou en décalant son emplacement.

-

Comparez Cp et Cpk. Si Cp et Cpk sont à peu près égaux, le procédé est centré entre les limites de spécification. Si Cp et Cpk sont différents, le procédé n'est pas centré.

Principal résultat : Cpk

Pour ces données de procédé, Cpk = 1,09. Etant donné que l'indice Cpk est inférieur à 1,33, la capabilité potentielle du procédé ne répond pas aux exigences. La capabilité est faible car le processus est trop proche d’une limite de spécification. Cpk n’est pas égal à Cp (2,76) car le processus n’est pas centré.