Sur ce thème

- Qualité du lot

- Limite de spécification inférieure (LSI) et limite de spécification supérieure (LSS)

- Ecart type historique

- Taille du lot

- Niveau de qualité acceptable (NQA) et niveau de qualité rejetable (NQR ou LTPD)

- Risque pour le fournisseur (alpha) et risque pour le client (bêta)

- Effectif d'échantillon

- Distance critique (valeur k)

- Ecart type maximal (MSD)

Qualité du lot

- Pourcentage de défectueux

- Représente le pourcentage de défectueux en tant que valeur comprise entre 0 et 100. Par exemple, si 10 unités sur 500 sont défectueuses au sein d'un échantillon, le pourcentage de défectueux est 2.

- Proportions de défectueux

- Représente la proportion de défectueux en tant que valeur comprise entre 0 et 1. Par exemple, si 10 unités sont défectueuses sur 500, la proportion de défectueux est 0,02.

- Défectueux pour un million

- Représente le niveau de défectueux en tant que valeur sur un millon d'unités. Par exemple, si vous avez 10 défectueux pour un million (DPM), cela signifie que vous avez 10 unités défectueuses pour un million d'unités.

Limite de spécification inférieure (LSI) et limite de spécification supérieure (LSS)

La limite de spécification inférieure (LSI) est la valeur minimale autorisée pour le produit ou service. Cette limite n'indique pas les résultats réels du procédé, mais les résultats que vous souhaitez qu'il atteigne.

La limite de spécification supérieure (LSS) est la valeur maximale autorisée pour le produit ou service. Cette limite n'indique pas les résultats réels du procédé, mais les résultats que vous souhaitez qu'il atteigne.

Vous devez indiquer au moins une limite de spécification pour un plan de contrôle par mesures.

Interprétation

Utilisez les limites LSI et LSS pour définir les exigences client et pour déterminer si votre procédé produit des éléments conformes à ces exigences.

Minitab compare les données de votre procédé aux limites de spécification pour déterminer si vous devez accepter ou rejeter un lot entier de produits.

Ecart type historique

L'écart type historique est l'écart type connu de votre procédé. Utilisez cette valeur si vous avez collecté suffisamment de données au cours du temps pour pouvoir affirmer avec certitude qu'il s'agit là de l'écart type du procédé. Si ce dernier est stable et maîtrisé, vous pouvez utiliser cet écart type historique au lieu d'un écart type calculé.

Taille du lot

La taille du lot est la population à partir de laquelle vous collectez vos échantillons lorsque vous décidez d'accepter ou de rejeter le lot entier.

Elle est souvent choisie de manière à faciliter l'expédition et la manutention pour le fournisseur et les clients. Par exemple, une cargaison entière peut constituer une taille de lot idéale. Etant donné que les plans d'échantillonnage supposent une homogénéité au sein d'un lot donné, il convient que les unités qui constituent le lot soient produites dans les mêmes conditions de traitement. Par ailleurs, le contrôle de lots volumineux est généralement moins onéreux que celui d'une série de lots de taille réduite.

Niveau de qualité acceptable (NQA) et niveau de qualité rejetable (NQR ou LTPD)

- Niveau de qualité acceptable (NQA)

- Le niveau de qualité acceptable (NQA) est le plus haut taux de défectueux considéré comme acceptable pour un procédé de fournisseur. Le niveau de qualité rejetable (NQR) décrit les éléments que le plan d'échantillonnage rejettera et le niveau de qualité acceptable (NQA) décrit les éléments que le plan d'échantillonnage acceptera. En règle générale, un plan d'échantillonnage est conçu de manière à accepter un lot de produits au niveau NQA la plupart du temps.

- Niveau de qualité rejetable (NQR ou LTPD)

- Le niveau de qualité rejetable (NQR) est le taux de défectueux le plus élevé que le client est prêt à tolérer pour un lot individuel. Le niveau de qualité rejetable (NQR) décrit les éléments que le plan d'échantillonnage rejettera et le niveau de qualité acceptable (NQA) décrit les éléments que le plan d'échantillonnage acceptera. En règle générale, un plan d'échantillonnage est conçu de manière à rejeter un lot de produits particulier au niveau NQR la plupart du temps.

Interprétation

Le client et le fournisseur doivent convenir du taux de défectueux le plus élevé acceptable (NQA). Ils doivent également convenir du taux de défectueux le plus élevé que le client peut tolérer pour un lot individuel (NQR).

La probabilité d'acceptation au NQA (100 non-conformes par million) est de 0,95 et la probabilité de rejet est de 0,05. La probabilité d'acceptation au NQR (300 non-conformes par million) est de 0,10 et la probabilité de rejet est de 0,90.

Méthode

| Limite de spécification inférieure (LSI) | 0,09 |

|---|---|

| Ecart type historique | 0,025 |

| Taille du lot | 2500 |

| Niveau de qualité acceptable (NQA) | 100 |

| Risque pour le fournisseur (α) | 0,05 |

| Niveau de qualité rejetable (NQR ou LTPD) | 300 |

| Risque pour le client (β) | 0,1 |

Risque pour le fournisseur (alpha) et risque pour le client (bêta)

- Risque pour le fournisseur (Alpha)

- Le risque pour le fournisseur, α, représente la probabilité de rejet d'un lot dont le niveau de qualité est égal au NQA et qui devrait être accepté. Lorsque α augmente, le risque que des lots dont les taux de défectueux sont équivalents au NQA soient rejetés augmente, ce qui porte préjudice au fournisseur.Le risque pour le fournisseur est aussi appelé erreur de 1ère espèce.

- Risque pour l’acheteur (Bêta)

- Le risque pour le client, β, représente la probabilité d'acceptation d'un lot dont le niveau de qualité est équivalent au niveau NQR et qui devrait être rejeté. Lorsque β augmente, le risque que des lots dont les taux de défectueux sont équivalents au RQA soient acceptés augmente, ce qui porte préjudice au fournisseur.Le risque pour le client est aussi appelé erreur de 2e espèce.

Interprétation

Pour protéger le fournisseur, le risque de rejet d'un lot dont la qualité est acceptable doit être faible. Pour protéger le client, le risque d'acceptation d'un lot de mauvaise qualité doit être faible.

La probabilité d'acceptation au NQA est de 0,95 et la probabilité de rejet est de 0,05. La probabilité d'acceptation au NQR est de 0,10 et la probabilité de rejet est de 0,90.

Méthode

| Limite de spécification inférieure (LSI) | 0,09 |

|---|---|

| Ecart type historique | 0,025 |

| Taille du lot | 2500 |

| Niveau de qualité acceptable (NQA) | 100 |

| Risque pour le fournisseur (α) | 0,05 |

| Niveau de qualité rejetable (NQR ou LTPD) | 300 |

| Risque pour le client (β) | 0,1 |

Effectif d'échantillon

Dans les plans de contrôle, l'effectif d'échantillon correspond au nombre d'éléments choisis de manière aléatoire dans un seul lot contrôlé.

Interprétation

Dans cet exemple, l'effectif d'échantillon est 104. Vous devez échantillonner 104 éléments du lot entier de produits.

Plan(s) généré(s)

| Effectif d'échantillon | 104 |

|---|---|

| Distance critique (valeur k) | 3,55750 |

| Défectueux pour un million | Probabilité d'acceptation | Probabilité de rejet | QMAC | CTM |

|---|---|---|---|---|

| 100 | 0,950 | 0,050 | 91,1 | 223,2 |

| 300 | 0,100 | 0,900 | 28,6 | 2261,4 |

Distance critique (valeur k)

La distance critique est la valeur à laquelle Minitab compare la moyenne de l'échantillon et les limites de spécification afin de déterminer s'il faut accepter ou rejeter un lot.

Interprétation

Par exemple, supposons que vous échantillonniez des lots de tuyaux en plastique. Le plan de contrôle exige le prélèvement aléatoire d'un échantillon de 104 tuyaux sur 2 500 par expédition. La spécification inférieure de l'épaisseur des parois est de 0,09 pouces. Minitab détermine que la distance critique est 3,5575.

Si les valeurs de Z sont supérieures à la distance critique et si l'écart type est inférieur à l'écart type maximal, acceptez tout le lot. Sinon, rejetez-le.

Plan(s) généré(s)

| Effectif d'échantillon | 104 |

|---|---|

| Distance critique (valeur k) | 3,55750 |

| Défectueux pour un million | Probabilité d'acceptation | Probabilité de rejet | QMAC | CTM |

|---|---|---|---|---|

| 100 | 0,950 | 0,050 | 91,1 | 223,2 |

| 300 | 0,100 | 0,900 | 28,6 | 2261,4 |

Ecart type maximal (MSD)

Minitab calcule l'écart type maximal (MSD) lorsque vous fournissez les valeurs LSI et LSS mais pas d'écart type historique.

Interprétation

Si les valeurs de Z sont supérieures à la distance critique et si l'écart type est inférieur à l'écart type maximal, acceptez tout le lot. Sinon, rejetez-le.

Z.LSI et Z.LSS

- Z.LSI = (moyenne – spécification inférieure) / écart type

- Z.LSS = (spécification supérieure – moyenne) / écart type

Interprétation

Si les valeurs de Z sont supérieures à la distance critique et si l'écart type est inférieur à l'écart type maximal, acceptez tout le lot. Sinon, rejetez-le.

Probabilités d'acceptation et de rejet

La probabilité d'acceptation des lots au NQA doit être proche de 1 - α. La probabilité d'acceptation des lots au NQR doit être proche de β. La probabilité de rejet correspond simplement à la formule 1 – probabilité d'acceptation.

Interprétation

La probabilité d'acceptation au NQA (100 non-conformes par million) est de 0,95 et la probabilité de rejet est de 0,05. La probabilité d'acceptation au NQR (300 non-conformes par million) est de 0,10 et la probabilité de rejet est de 0,90.

Plan(s) généré(s)

| Effectif d'échantillon | 104 |

|---|---|

| Distance critique (valeur k) | 3,55750 |

| Défectueux pour un million | Probabilité d'acceptation | Probabilité de rejet | QMAC | CTM |

|---|---|---|---|---|

| 100 | 0,950 | 0,050 | 91,1 | 223,2 |

| 300 | 0,100 | 0,900 | 28,6 | 2261,4 |

QMAC et LQMAC

Le niveau de qualité moyenne après contrôle représente la relation entre la qualité du matériau entrant et la qualité du matériau sortant, en partant du principe que les lots rejetés sont inspectés à 100 % et que les éléments non conformes sont remplacés ou réusinés.

Remarque

Vous devez indiquer la taille du lot pour pouvoir calculer les valeurs QMAC et LQMAC.

Interprétation

Dans cet exemple, lorsque le niveau de qualité moyenne entrante est de 100 non-conformes pour un million, la qualité moyenne après contrôle est de 91,1 non-conformes pour un million. Lorsque le niveau de qualité moyenne entrante est de 300 défectueux pour un million, la qualité moyenne après contrôle est de 28,6 défectueux pour un million. La qualité entrante est moins élevée que la qualité sortante, car les lots rejetés sont contrôlés à 100 % et toutes les unités non conformes qu'ils contiennent sont remplacées ou reprises.

Le pire niveau de qualité moyenne après contrôle (LQMAC), 104,6 non-conformes pour un million, est observé lorsque le niveau de qualité entrante est de 140,0 non-conformes pour un million.

Plan(s) généré(s)

| Effectif d'échantillon | 104 |

|---|---|

| Distance critique (valeur k) | 3,55750 |

| Défectueux pour un million | Probabilité d'acceptation | Probabilité de rejet | QMAC | CTM |

|---|---|---|---|---|

| 100 | 0,950 | 0,050 | 91,1 | 223,2 |

| 300 | 0,100 | 0,900 | 28,6 | 2261,4 |

Limites de qualité moyenne après contrôle (LQMAC)

| LQMAC | A défectueux pour un million |

|---|---|

| 104,6 | 140,0 |

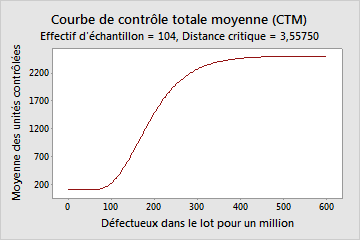

CTM

Remarque

Vous devez indiquer la taille du lot pour pouvoir calculer la moyenne des unités contrôlées.

Interprétation

Dans cet exemple, lorsque le niveau de qualité moyenne entrante est de 100 défectueux pour un million, le nombre moyen d'unités contrôlées par lot est de 223,2. En effet, dans 95 % des cas, vous contrôlerez 104 éléments et accepterez le lot, et dans 5 % des cas vous rejetterez le lot et contrôlerez l'ensemble des 2 500 éléments. Lorsque que le niveau de qualité moyenne entrante est de 300 défectueux par million, le nombre moyen d'unités contrôlées par lot est de 2 261,4, ce qui représente presque l'intégralité de la livraison.

Plan(s) généré(s)

| Effectif d'échantillon | 104 |

|---|---|

| Distance critique (valeur k) | 3,55750 |

| Défectueux pour un million | Probabilité d'acceptation | Probabilité de rejet | QMAC | CTM |

|---|---|---|---|---|

| 100 | 0,950 | 0,050 | 91,1 | 223,2 |

| 300 | 0,100 | 0,900 | 28,6 | 2261,4 |

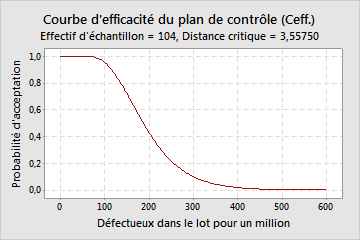

Ceff.

La courbe d'efficacité (Ceff.) présente la capacité d'un plan de contrôle à distinguer les lots de bonne qualité de ceux de mauvaise qualité. Elle représente la probabilité d'acceptation de lots ayant différents niveaux de qualité entrante pour chaque plan d'échantillonnage.

Interprétation

Dans cet exemple, si le pourcentage réel de défectueux est de 100 par million, vous avez une probabilité de 0,950 d'accepter ce lot sur la base de l'échantillon et une probabilité de 0,050 de le rejeter. Si le pourcentage réel de défectueux par million est 300, vous avez une probabilité de 0,100 d'accepter le lot et une probabilité de 0,900 de le rejeter.

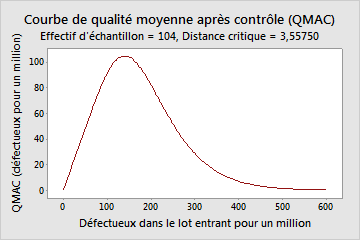

Courbe QMAC

La courbe de qualité moyenne après contrôle (QMAC) représente la relation entre la qualité du matériel entrant et celle du matériel sortant, en partant du principe que les lots rejetés sont inspectés à 100 % et que les éléments non conformes sont remplacés ou réusinés, puis inspectés de nouveau (contrôle de reprise).

Interprétation

Dans cet exemple, lorsque le niveau de qualité moyenne entrante est de 100 non-conformes pour un million, la qualité moyenne après contrôle est de 91,1 non-conformes pour un million. Lorsque le niveau de qualité moyenne entrante est de 300 défectueux pour un million, la qualité moyenne après contrôle est de 28,6 défectueux pour un million. La qualité entrante est moins élevée que la qualité sortante, car les lots rejetés sont contrôlés à 100 % et toutes les unités non conformes qu'ils contiennent sont remplacées ou reprises.

Le pire niveau de qualité moyenne après contrôle (LQMAC), 104,6 non-conformes pour un million, est observé lorsque le niveau de qualité entrante est de 140,0 non-conformes pour un million.

Courbe CTM

La courbe de contrôle totale moyenne (CTM) représente la relation entre la qualité du matériel entrant et le nombre d'éléments à contrôler, en partant du principe que les lots rejetés sont inspectés à 100 % et que les éléments non conformes sont remplacés ou réusinés, puis inspectés de nouveau (contrôle de reprise).

Interprétation

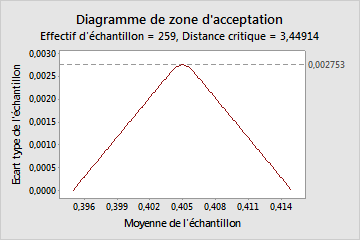

Diagramme de zone d'acceptation

Le diagramme de zone d'acceptation permet d'illustrer les contraintes relatives aux échantillons. Lorsque les spécifications supérieure et inférieure sont connues et que l'écart type est inconnu, le diagramme de zone d'acceptation permet de visualiser la zone des moyennes et des écarts types d'échantillons pour laquelle vous allez accepter les lots.

Interprétation

Plus l'écart type d'échantillon augmente et qu'il approche du maximum, plus la moyenne doit être proche de la cible pour que vous puissiez accepter une livraison. Si la variation du procédé est faible et que l'écart type est petit, la moyenne peut varier plus librement entre les limites de spécification.